15 avril 2019

Innovation continue, précision absolue

Capable d’offrir à ses clients la solution dont ils ont exactement besoin, Willemin-Macodel crée des équipements couvrant de nombreux domaines de fabrication microtechnique et offrant une précision extrême. Notre force ? L’esprit d’innovation !

Fondée par Blaise Haegeli en 1974 à Delémont, dans le fameux arc jurassien de la microtechnique, Willemin-Macodel reste toujours une entreprise familiale. Avec les deux fils du fondateur aux commandes, nous pouvons prendre rapidement les orientations adéquates pour satisfaire nos clients.

Inscrit dans l’ADN de Willemin-Macodel depuis la naissance, l’esprit d’innovation inspire et anime toujours les équipes avec autant de force. De la première fraiseuse, proposée en 1974 et toute première machine à copier des formes complexes destinées à l’horlogerie, aux centres d’usinage 5 axes et à la machine à cinématique parallèle, les premières mondiales se sont succédées – et se succèdent – sans interruption.

« Willemin-Macodel est, depuis plus de 45 ans, fournisseur de solutions d’usinage sur mesure d’avant-garde pour les pièces à haute valeur ajoutée, complexes et de très haute précision », résume Denis Jeannerat, directeur de la R & D. « Notre service est entièrement personnalisé dès les premières études de faisabilité, et se poursuit par l’accompagnement des machines durant la totalité de leur cycle de vie. Nous pouvons ainsi proposer des solutions globales répondant précisément aux exigences du marché. »

Une solution unique pour chaque situation

Les effets conjugués de l’esprit d’innovation, de l’expérience et de la proximité avec le marché sont au bénéfice entier des utilisateurs : ils peuvent puiser dans une panoplie très large d’installations de fabrication microtechnique comportant aussi bien des centres d’usinage 3 axes à cinématique parallèle de précision submicronique ou 5 axes simultanés, que des centres de fraisage / tournage en lopin ou à partir de barre avec reprise arrière et, bien entendu, des systèmes d’automatisation sur mesure.

« Willemin-Macodel maîtrise entièrement sa chaine de production en anticipant les demandes des clients », souligne le spécialiste. « Ceci nous permet d’assurer la livraison clef en main d’environ 200 machines par an, entièrement conçues et réalisées dans l’atelier. Chaque machine fait l’objet d’une batterie de tests draconiens avant la livraison. »

À l’affût des nouveaux matériaux

Les équipements signés Willemin-Macodel font appel à des composants de dernière génération – broches d’usinage, diviseurs, dispositifs de reprise de pièce, magasins d’outils, systèmes d’automatisation, serrages sur mesure, etc. – tous conçus et assemblés « à la maison ». Comme l’explique Denis Jeannerat, « Chacun peut trouver la solution parfaitement adaptée à ses exigences de fonctionnalité, de précision et de cadence de production ».

Ces équipements traitent des pièces complexes dans les matériaux les plus variés, tels qu’aciers inox, alliages de titane, matériaux composites, céramiques, alliages chrome-cobalt ou nickel- chrome, etc. Ils sont destinés à des domaines industriels aussi différents que l’horlogerie, l’aéronautique, le médical… Mais qui ont tous un dénominateur commun : l’exigence d’une qualité extrême.

« Nous suivons avec attention l’apparition de nouveaux matériaux comme la céramique par exemple, pour pouvoir adapter nos machines. C’est ainsi que nous mettons au point des broches et des solutions de suivi de trajectoire d’usinage adaptées ainsi que d’amélioration du couple outil-matière. Dans cette perspective, nous collaborons activement avec les nombreuses Écoles d’ingénieurs de la région pour exploiter un savoir-faire microtechnique très riche. »

Naissance d’une virtuose

C’est ainsi qu’est née une machine aux caractéristiques inédites, la 701S. Une véritable rupture technologique qui a provoqué la surprise et la stupéfaction à l’EMO 2013. Premier centre d’usinage à exploiter la dynamique et la rigidité qu’apporte la cinématique de type Delta, elle assure des conditions d’usinage de très haute précision avec des accélérations hors norme.

La moto-broche a été développée spécifiquement pour être en parfait accord avec la cinématique parallèle de la machine, dont une quarantaine d’exemplaires font leurs preuves dans les ateliers. Les outils sont directement fixés dans la motobroche, sans porte-outil.

« Utilisée dans la fabrication des micro-outillages, cette configuration assure des vitesses d’usinage exceptionnelles. Les temps d’usinage sont ainsi divisés par deux ou trois, le record absolu que nous avons constaté étant un usinage huit fois plus rapide », se félicite Denis Jeannerat.

Le marché n’attend pas, Willemin-Macodel non plus

Mais pas question de s’endormir sur ses lauriers : « Nous sommes particulièrement attentifs aux tendances majeures qui se dessinent dans l’industrie microtechnique. La miniaturisation permanente des pièces nous oblige à imaginer de nouvelles solutions pour pouvoir les fabriquer », explique M. Jeannerat.

« Les micro-pièces utilisées dans les interventions médicales pour assurer la reconstitution de la sensibilité sensorielle du patient sont un bon exemple. Ou encore les micro-moules nécessaires pour les applications d’éclairage ou de téléphonie mobile. Il y a ensuite le changement de la taille de séries fabriquées par nos clients. De plus en plus souvent, ces derniers sont confrontés à des demandes de petites séries de pièces qui varient beaucoup.

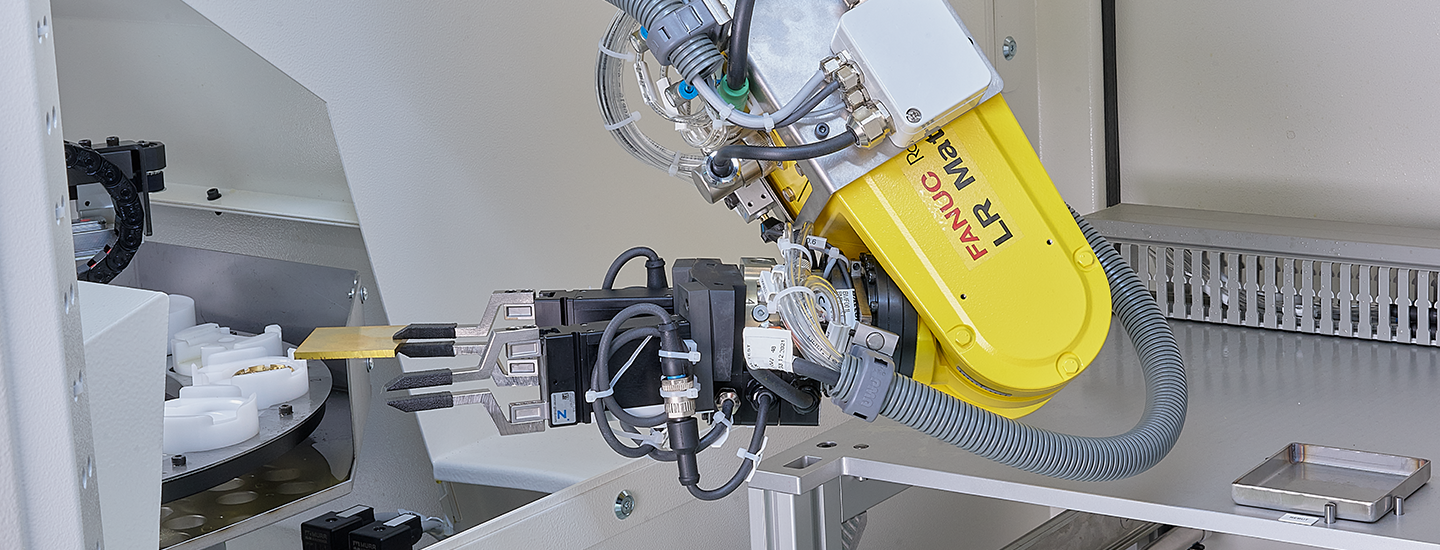

« Willemin- Macodel privilégie donc les solutions d’usinage automatisées, ce qui favorise le fonctionnement autonome. Plus fiables et plus résistantes thermiquement, les machines sont truffées de capteurs et s’installent dans des cellules flexibles capables de travailler 24 heures sur 24, 7 jours sur 7, sans l’intervention de l’opérateur.

« Un robot peut desservir plusieurs machines. Changement des pièces, serrage, rafraichissement des outils, contrôle, retour des informations à la CN… il peut presque tout faire. » Enfin, le constructeur n’a pas attendu l’arrivée du concept « Industrie 4.0 » pour assurer la connectivité de ses machines et les rendre toujours plus intelligentes. « Il faut continuer dans cette voie et améliorer aussi bien les capacités de dialogue de l’équipement que le système de management de l’atelier », conclut le spécialiste.

solution finder

solution finder