24 novembre 2020

L’usinage multi-process à partir de barre

Les exigences très élevées des marchés, des métiers ainsi que les critères de fabrication et de production complexes, accompagnent Willemin-Macodel aux développements de solutions complètes. Le centre d’usinage 408MT est un exemple parmi d’autre chez Willemin-Macodel en proposant la technologie d’usinage multi-process « fraisage et tournage » à partir de barre.

Fournisseur de solutions d’usinage pour la production de pièces complexes dans l’industrie horlogère, le génie médical et dentaire, l’aéronautique et les applications microtechniques.

Interview de Denis Jeannerat, ingénieur EPFL et directeur technologique chez Willemin-Macodel

Willemin-Macodel est une société familiale, totalement indépendante, qui a beaucoup évolué ces dernières années, puisqu’elle est passée de « constructeur de machines » à « fournisseur de solutions complètes », clés en main, adaptées aux exigences du client, pour fabriquer des pièces qui, en général, sont très complexes.

Un marché aux exigences toujours plus élevées

Nous remarquons ces derniers temps que les clients font appel à nous après avoir déjà contacté plusieurs fabricants de machines. N’ayant sans doute pas obtenu la réponse souhaitée, ils arrivent très souvent avec des pièces, des dessins, des fichiers et des exigences très élevées en termes de précision, de qualité géométrique et de qualité surfacique. De plus, ils ont des critères précis de gestion de production, des lots à fabriquer, des changements de mise-en-train fréquents. À partir de ces données, nous devons comprendre la problématique du client et lui offrir une solution capable de réaliser les pièces, selon les spécifications et la robustesse souhaitées.

Diminution de la taille des lots de fabrication, une plus grande flexibilité et des process de fabrication robustes

De plus, la taille des lots de fabrication se réduit drastiquement. On ne souhaite plus fabriquer dix-mille ou vingt-mille pièces pour les stocker, mais plutôt fabriquer, à la demande, les pièces dont on a besoin et correspondant à des assemblages qui seront réalisés en aval. Cela signifie que l’on doit avoir des moyens de production beaucoup plus flexibles et agiles ainsi que des procédés d’usinage beaucoup plus robustes, pour garantir la qualité désirée dès les premières pièces. On ne peut plus se permettre de réaliser beaucoup de pièces de réglage, lorsqu’on doit pratiquement fabriquer des pièces à l’unité.

Des solutions concrètes

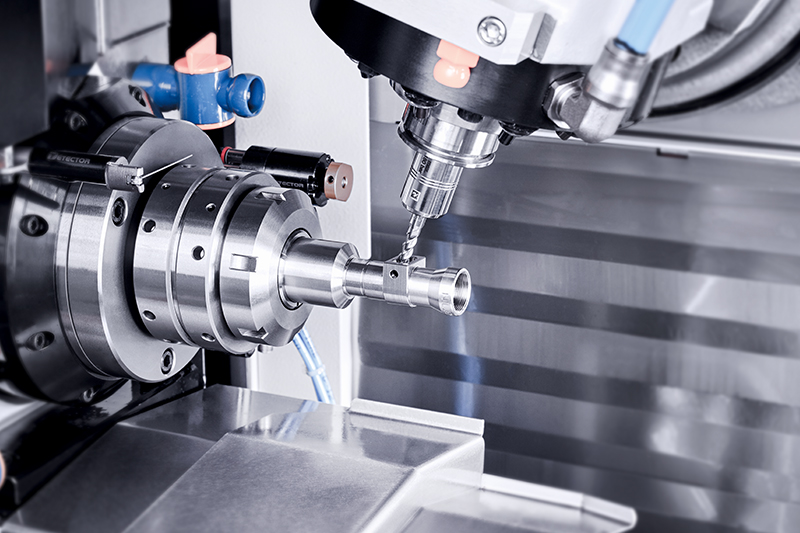

L’usinage à partir de barres est l’une des solutions concrètes proposées par Willemin-Macodel. Pour cela, nous avons élaboré des procédés multi-process, comprenant tournage, fraisage, rectification, etc. En partant du principe que l’on tient une pièce dans un moyen de serrage, il faut en profiter pour la réaliser complètement. Cela signifie plus précisément, que toutes les pièces s’inscrivant dans le diamètre d’une barre sont réalisables sur la machine, à condition de pouvoir embarquer la pièce en rotation rapide pour faire du tournage, puis de la positionner dans les différents angles souhaités, pour effectuer toutes les opérations de fraisage. Nous voyons ici des pièces complexes au niveau de leur géométrie, existant dans dans une multitude de variantes, comprenant énormément de courbures différentes, des pièces gauches, des pièces droites, différentes dentures,… L’avantage d’un usinage à partir de barres est certain, puisque il permet une simplification des moyens de serrage et offre la possibilité de réaliser une pièce complètement finie, dans un seul cycle opératoire. Ceci est également garant d’une grande précision, puisque le référentiel de la pièce ne sera pas transféré dans un autre moyen de serrage ou dans une autre machine.

Le centre d’usinage Multi-process 408MT, la référence pour la fabrication de petites pièces complexes à haute valeur ajoutée

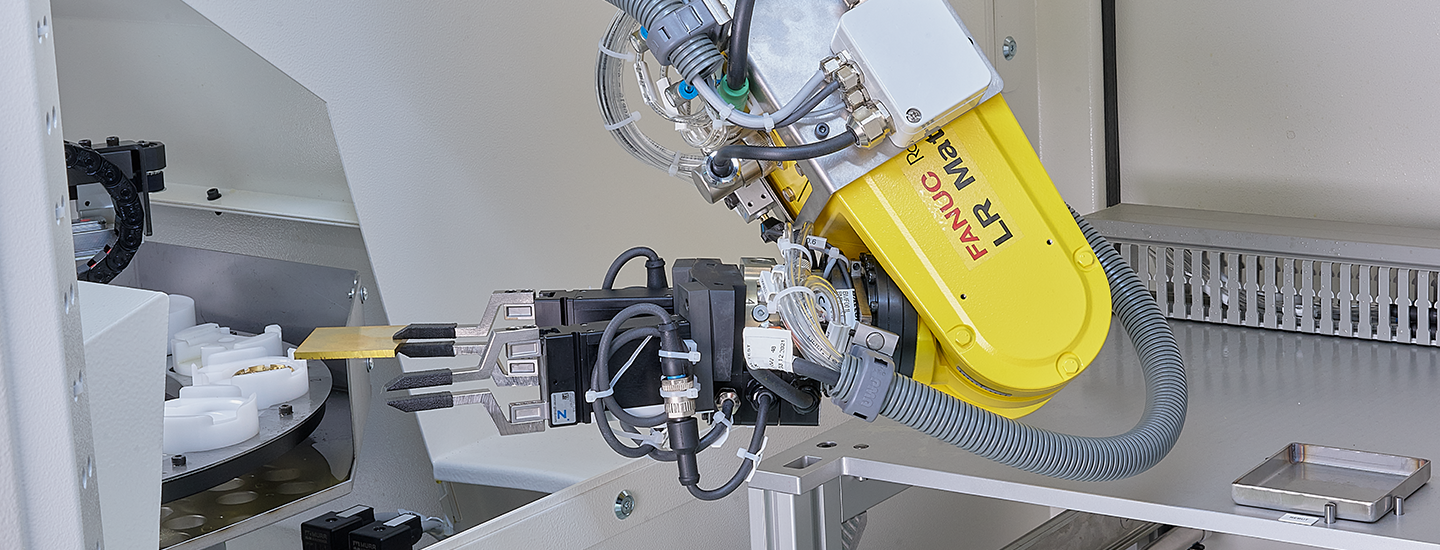

C’est seulement après l’analyse de la morphologie de la pièce, de son tolérancement et de ses exigences en termes de qualité de surface, que l’on se concentre sur la machine. Typiquement, si nous reprenons cette pièce réalisée à partir d’une barre, nous opterons pour une machine de fraisage-tournage, équipée d’un dispositif de reprise, qui permet de terminer la pièce après la coupe. Nous souhaitons bénéficier ici d’une flexibilité maximale, afin de pouvoir également effectuer des opérations de finitions, voir d’affûtage des bords tranchants de la pièce, et de déposer une pièce complètement finie, complètement ébavurée. On peut également équiper la machine de toutes les fonctions d’automatisation permettant de charger différents diamètres de barres, en l’occurrence, jusqu’à trente-six millimètres de diamètre sur cette machine. On pourra également adapter des dispositifs de reprise en fonction de la complexité de la pièce, de manière à pouvoir la terminer complètement et la déposer, au moyen d’une solution robotisée, dans des alvéoles ou des casiers, où elle sera répertoriée et identifiée. En effet, au vu, de la grande diversité de formes et de géométries, chaque pièce pourra être dans ce cas unique.

Diminution des temps improductifs, retour sur investissement plus rapide

Cette technologie d’usinage à la barre permet également d’optimiser l’économie d’usinage. Le coût d’une pièce n’est pas uniquement définit par le temps-copeaux, il englobe aussi les temps de préparation, de mise-entrain et de réglage. Il faut préparer la machine, l’équiper des moyens de serrage, préparer les magasins d’outils. Si l’on a trois pièces à produire qui ont un temps de cycle de cinq à six minutes, il est primordial de réduire au maximum le temps de préparation de la machine. L’usinage à la barre le permet, puisque toutes les pièces qui s’inscrivent dans le diamètre de la barre sont réalisables, et que nos machines sont équipées de magasins d’outils à grande capacité pour effectuer toutes les gammes opératoires. Le temps de préparation est ainsi fortement réduit, comme le prix de la pièce finie.

Nos centres d’usinage dédiés :

solution finder

solution finder