6 juin 2023

Centre d’usinage 701S : un bijou pour les horlogers

La 701S avec robot n’est pas plus gourmande en énergie qu’un simple sèche-cheveux.

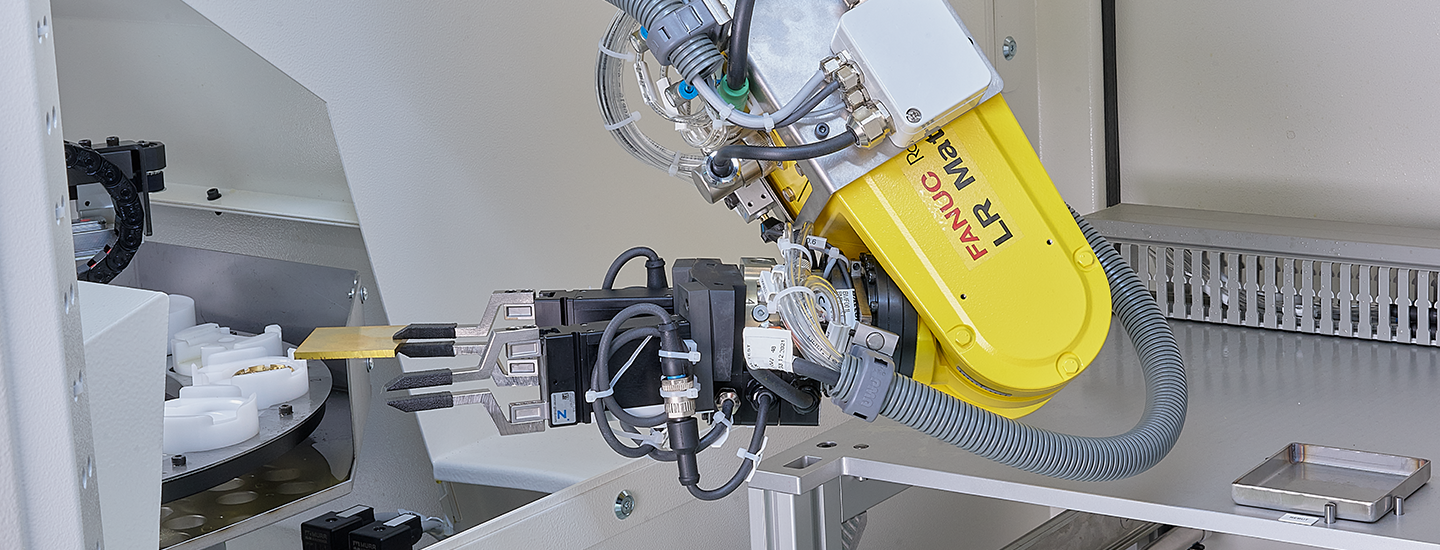

Afin d’offrir une plus grande autonomie de fonctionnement à sa machine, Willemin-Macodel propose dans son offre en automation un robot compact dédié qui a pour objectif d’assurer une autonomie d’au moins 3 jours.

Le micro-centre d’usinage 701S répond aux exigences très élevées du monde horloger en termes de précision et d’états de surfaces. La cinématique à architecture delta combine précision, dynamique et haute rigidité. Cette fameuse cinématique parallèle, par opposition aux cinématiques sérielles, permet de minimiser les masses en mouvement tout en augmentant la rigidité de la machine. Moins de masse en mouvement, moins d’énergie à mobiliser, moins d’échauffement thermique, plus de stabilité, plus de précision. Ceci conduit à une consommation d’énergie très faible et une emprise au sol minime de 1 m2, y compris tous les périphériques : magasin de pièces 12 positions, magasin 72 outils, filtration du liquide de coupe, etc…

Des gains à tous les niveaux

Les gains financiers se font à tous les niveaux, à commencer par les m2 économisés et la facture énergétique qui est réduite d’un facteur 10. La très haute dynamique de la base 3 axes et la motobroche 80 000 tr/min permettent une utilisation des outils de coupe dans des conditions optimales. Les arêtes des outils restent tranchantes, elles conservent leur capacité de coupe initiale, même après des centaines de pièces usinées. Les gains se font donc aussi sur l’outillage et les consommables. Autre avantage de la motobroche développée à l’interne, les outils sont directement serrés dans la motobroche, plus besoin de porte-outil. En plus du gain économique que cela représente, le fait de ne plus avoir d’interface intermédiaire entre la motobroche et l’outil améliore encore le battement et de ce fait, la précision. Lorsqu’on chasse les microns, chaque détail compte.

Un autre aspect très important dans le calcul du retour sur investissement d’une telle machine est sa capacité à travailler de manière autonome. Pour pousser encore plus loin l’autonomie de la 701S, Willemin-Macodel a développé une cellule robotisée très compacte dédiée spécifiquement à son micro-centre d’usinage. Pour une machine aussi compacte, la robotisation doit être à la mesure de la machine. L’emprise au sol du robot ne dépasse pas 0,8 m2. Toutes les fonctions et périphériques du robot sont intégrés dans ces 0,8 m2. L’ergonomie a également été pensée en offrant un accès aisé au robot et une excellente vision, tant dans la zone d’usinage que dans la cellule robotisée depuis l’avant de la machine. La gestion de production propre à Willemin-Macodel se fait directement depuis la CN de la 701S.

Le robot polymorphe compact assure le chargement et le déchargement des pièces entre la cellule robotisée et le magasin de pièces intégré directement à l’arrière de la machine, qui fait alors office de magasin tampon. Ainsi, le robot peut effectuer toutes ses tâches en temps masqué alors que la machine poursuit l’usinage. La zone de stockage du robot peut accueillir jusqu’à 6 palettes. Pour des applications horlogères telles que platines ou ponts, cela peut conférer à la cellule de production bien plus que les 72 heures d’autonomie évoquées précédemment.

Pour être efficace, la robotisation doit permettre des changements rapides de séries. Mot d’ordre : flexibilité ! Grâce à sa nacelle parfaitement adaptée aux applications horlogères, la 701S est capable d’usiner les pièces recto-verso et de les détourer dans le même cycle d’usinage. Les pièces sortent complètement terminées, et décorées au besoin.

Le process est simple mais efficace. Sur la base de barquettes standards qui sont transférées du robot à la zone d’usinage, la barquette est chargée dans la nacelle 0° – 180° qui permet l’usinage des 2 faces. Une position intermédiaire est prévue pour l’usinage du trou de tige. Une fois la pièce usinée recto-verso, un ingénieux système de reprise vient appuyer sur la pièce pour permettre l’opération de détourage. Grâce à des pinces standards, les pièces terminées sont déchargées dans le magasin tampon de la machine, ainsi que les chutes des barquettes. Depuis le magasin tampon, pendant que la 701S continue sa production, le robot gère le déchargement de la pièce terminée et sa chute depuis le magasin tampon jusque dans les palettes de la cellule robotisée. Selon les besoins, cette dernière peut être équipée d’autres fonctions.

Pensé pour les utilisateurs

Tout a été pensé pour les utilisateurs de la machine et de son robot, à commencer par l’interface homme-machine qui est très simple d’utilisation. Toutes les fonctions de gestion et de mesure d’outils sont facilement accessibles. Il est même possible de changer le disque complet du magasin 72 outils en quelques secondes ! Du fait que la machine travaille toujours par interpolation, les outils de forme ne sont plus nécessaires. Les fabricants d’outils ont intégré à leurs catalogues des gammes d’outils dédiés à la 701S, si bien que c’est devenu un standard. Il est donc facile et rapide de s’en procurer.

Même à un régime de 80 000 tr/min, l’ensemble de la cellule d’usinage se montre très silencieux, ce qui apporte un confort certain dans les ateliers d’usinage. L’ergonomie a été pensée aussi bien pour les opérateurs que pour les techniciens de maintenance. La visibilité sur la zone d’usinage est optimale. Pour la maintenance, l’accès aux différentes armoires se fait par de grandes portes et tous les agrégats sont à portée de main.

Stabilité du process, précision hors normes, réglages simples et rapides, grande autonomie de fonctionnement grâce au robot compact : la cellule d’usinage flexible 701S repousse les contraintes de production. Et cela avec une emprise au sol de la machine et du robot de l’ordre de 2 m2.

Qui dit mieux ?

Source MSM juin 2023

solution finder

solution finder