4 avril 2019

Cellule de production automatique

La tendance est nette. Chaque jour, la clientèle de Willemin-Macodel exige des solutions plus personnalisées, plus flexibles, mais garantissant à la fois de très hauts niveaux de productivité et de rentabilité. Comment un fabricant de centres d’usinage de haute précision peut-il répondre à cette augmentation constante du niveau d’exigence ? Notre réponse est simple : en changeant de métier !

Automatisation

La production unitaire révolutionnée

Pour atteindre ces nouveaux objectifs, nous avons bel et bien changé de métier. Nous avons compris que notre rôle devait passer de fabricant de machines à fournisseur de cellules flexibles de production intégrées. À partir de bases communes, chaque pièce doit être unique. Pour parvenir à ce résultat, la cellule de fabrication doit assurer une chaîne de processus plus courte, une flexibilité extrême et une qualité parfaite. La traçabilité complète de la production doit également être garantie. Nous l’avons fait avec une toute nouvelle cellule que nous venons de livrer, destinée au domaine du génie médical. Pensée pour produire des pièces unitaires, ou en très petites séries, elle conserve toutes les conditions de la production en grandes séries.

Accompagner les progrès du génie médical

Cette réussite n’est pas anodine. La demande en chirurgie reconstructive et en implants prothétiques est en hausse constante. Les avancées récentes ont fortement amélioré et continuent d’optimiser la restauration de l’anatomie. Cela implique, d’une part, le choix de prothèses morpho-adaptées ou individualisées et, d’autre part, une fabrication sur mesure à partir de données fournies par un scanner préopératoire du patient. Des implants aux dimensions parfaites constituent un immense progrès : elles augmentent le confort et offrent des sensations nettement plus naturelles. Avec les techniques chirurgicales mini-invasives, l’implant morpho-adapté permet non seulement une réduction des temps d’intervention, mais aussi une réinsertion rapide du patient dans la vie active. Notre nouvelle cellule nous a permis de répondre à l’évolution rapide de ce contexte particulier.

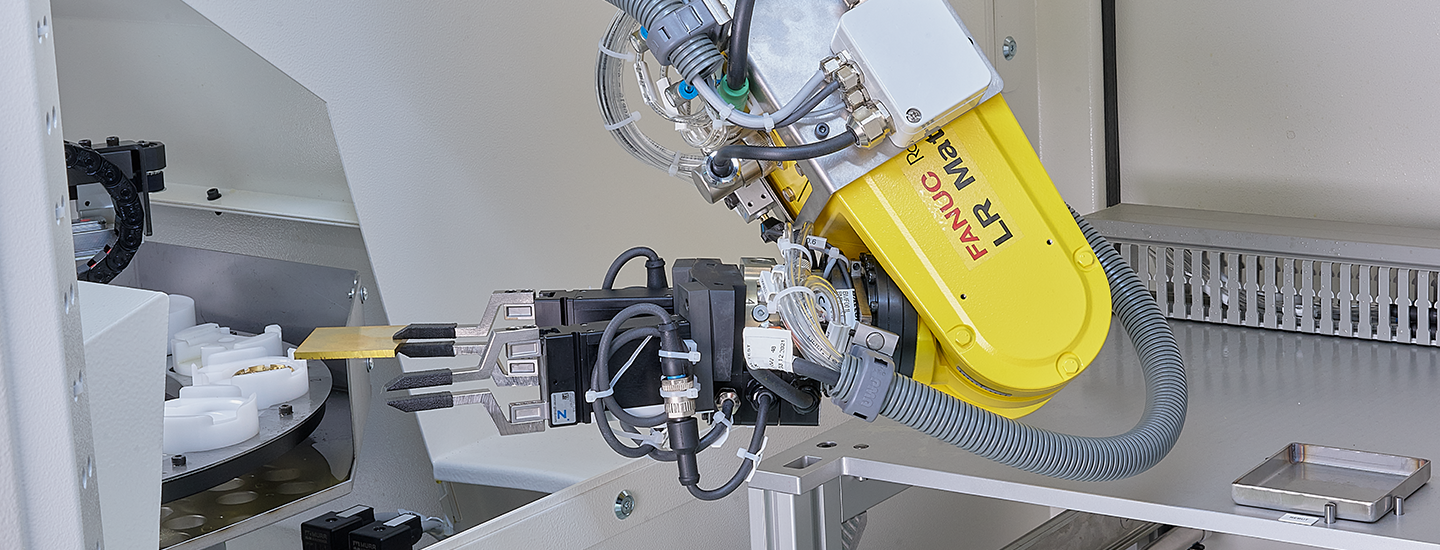

Une cellule autonome complète

Le système de chargement de cette nouvelle solution comporte un magasin d’ébauches à très grande capacité de stockage. Piloté par un logiciel de production performant, le robot prend l’ébauche et vérifie sa conformité au dessin 3D de la pièce (chargé dans sa base de données) pour s’assurer qu’il n’y a pas de mélange. Dès que le feu vert obtenu, le logiciel charge le programme de la pièce à usiner dans la machine libre (cette cellule en comporte deux) et l’usinage peut démarrer. Une fois l’usinage effectué, la pièce est contrôlée et marquée au laser. Les protocoles de contrôle et le rapport complet de l’ordre de fabrication sont générés automatiquement. Aucune manipulation humaine n’est effectuée au sein de la cellule, ce qui rend toute contamination impossible et garantit la « propreté » de la pièce à la sortie. Ceci correspond aux réglementations et exigences les plus poussées, notamment celles du puissant FDA américain.

Des niveaux de contrôle et de sécurité extrêmes

Comme nous l’avons dit, le système assure dès le début de processus que l’ébauche corresponde à la pièce à usiner. Une fois l’usinage terminé, la pièce est contrôlée et validée, tant dimensionnellement que géométriquement, par comparaison avec le modèle 3D enregistré. Si la pièce est bonne, le marquage laser est effectué et relu dans la foulée. Si tout parfait, le robot repose la pièce dans le magasin de pièces usinées. Les éventuelles pièces non conformes, quant à elles, sont confinées dans un «tiroir» et peuvent être extraites de la cellule. Le suivi global de la production et de la gestion est documenté en permanence. Et le reporting complet, remonté en direct, est disponible au poste de programmation. Tous les accès aux différents éléments de la cellule de production sont sécurisés et les niveaux d’accréditation des différents employés conditionnent leurs possibilités d’intervention et d’accès.

Des temps de cycles optimisés

Lors de la mise en place d’une telle cellule de production intégrée, les temps de cycles des différentes opérations d’usinage, de contrôle et de manipulation sont scrupuleusement analysés afin d’équilibrer l’ensemble et éviter les «goulets d’étranglement», qui ralentiraient le processus. De plus, dans l’hypothèse où une machine d’usinage rencontrerait des problèmes, elle peut simplement être mise en quarantaine. Le processus complet continue pendant l’intervention sur la machine arrêtée. La cellule est faite pour travailler 24 heures sur 24, 7 jours sur 7.

Maintenance préventive et simplicité d’utilisation

L’ensemble du système de production est géré par un système de droits d’accès qui attribue différents niveaux de compétences aux employés qui y travaillent. Le pilotage se fait par un large écran tactile et, en cas de changement de priorité dans la file d’attente de la production, par exemple, l’ordre des pièces à usiner se modifie par simple « glissé-déplacé » sur l’écran. Pour assurer un fonctionnement sans faille sur la durée, les aspects de maintenance préventive sont intégrés. Des périodicités sont planifiées, par exemple pour le contrôle des filtres toutes les vingt heures. Tous les éventuels arrêts machines sont exploités pour effectuer des opérations de maintenance préventive en remplaçant, par exemple, tous les éléments qui dépassent 90 % de leur durée de vie planifiée.

Les opérateurs sont bien entendu formés par Willemin-Macodel. La majorité des utilisateurs qui s’assurent du bon fonctionnement de la machine, de son alimentation et de son déchargement peuvent disposer d’un niveau de compétence relativement limité.

Des solutions standard intégrées

Willemin-Macodel se base sur deux éléments pour développer ses solutions de production intégrées : ses machines standard, garantissant des process dont la robustesse n’est plus à démontrer, et son large savoir-faire, acquis au fil des années, dans la fourniture de systèmes robotisés et d’automatisation de pointe. Tout au long de son évolution, notre vision de la production nous a ainsi engagés, envers nous-mêmes comme envers nos clients, à une exigence claire : la première pièce produite doit être la bonne. Cette profession de foi, pour ainsi-dire, nous encourage chaque jour à élever la qualité de nos machines vers le plus haut possible. Chez Willemin-Macodel, il n’est pas rare de voir des capabilités de processus atteignant des cpk de 1.67.

Un seul interlocuteur responsable

Pour intégrer des activités diverses, comme dans la cellule présentée ci-dessus, la maîtrise de nombreuses compétences complémentaires est nécessaire. C’est pourquoi nous avons commencé cet article en disant que l’entreprise avait changé de métier. Le client achète une solution clé en main et tout doit fonctionner proprement et en harmonie. Willemin-Macodel prend la responsabilité de l’ensemble, y compris du processus. En cas de question, un seul interlocuteur maîtrise le sujet dans sa totalité.

Un ensemble qui dialogue en permanence

Mais qu’y a-t-il de réellement nouveau dans tout cela ? Les machines sont connues, les systèmes et périphériques également.

En réalité, ce sont surtout la communication et la synchronisation entre les divers éléments qui ont nécessité le plus grand travail et ajoutent de la valeur à l’ensemble. Le système de pilotage reçoit des milliers d’informations des nombreux capteurs actifs tout au long du processus et c’est notre expérience de l’usinage, intégrée à l’intelligence de la cellule, qui fait la différence. Aujourd’hui, toutes les machines Willemin-Macodel sont pensées et développées pour être intégrées à de telles cellules, et nous envisageons la possibilité d’y associer d’autres types de machines, par exemple pour assurer la totalité des possibilités d’usinage comme le tournage, le fraisage, la rectification ou la terminaison.

Le problème principal n’est pas technique

Pour mettre en place une solution d’usinage intégrée de ce type, il est nécessaire de comprendre le métier et les besoins du client utilisateur. Sans cela, il est impossible d’adapter la cellule à satisfaction. Le travail est donc à faire en commun avec le client pour construire ensemble la solution. Non seulement la production, le contrôle et le marquage sont faits sur mesure, mais tout l’aspect du reporting est développé pour correspondre exactement aux souhaits et contraintes de l’utilisateur. La production automatique de pièces unitaires en « juste à temps » est désormais possible

solution finder

solution finder