15 April 2019

Ein vollständig kontrollierter Bearbeitungsprozess für die Uhrenindustrie

Ein Rückblick auf zwei Lösungen, die speziell für Anwendungen in der Uhrenindustrie entwickelt wurden: die 701S für Uhren mit außergewöhnlichen Uhrwerken und das 5-Achsen-Bearbeitungszentrum 308S2, das von Anfang an Willemin-Macodel-Qualität zu einem unschlagbaren Preis bot. Ein Gespräch mit Janique Kohler, Leiterin Kommunikation, Denis Jeannerat, Leiter Forschung und Entwicklung und Patrick Haegeli, Mitglied der Geschäftsleitung.

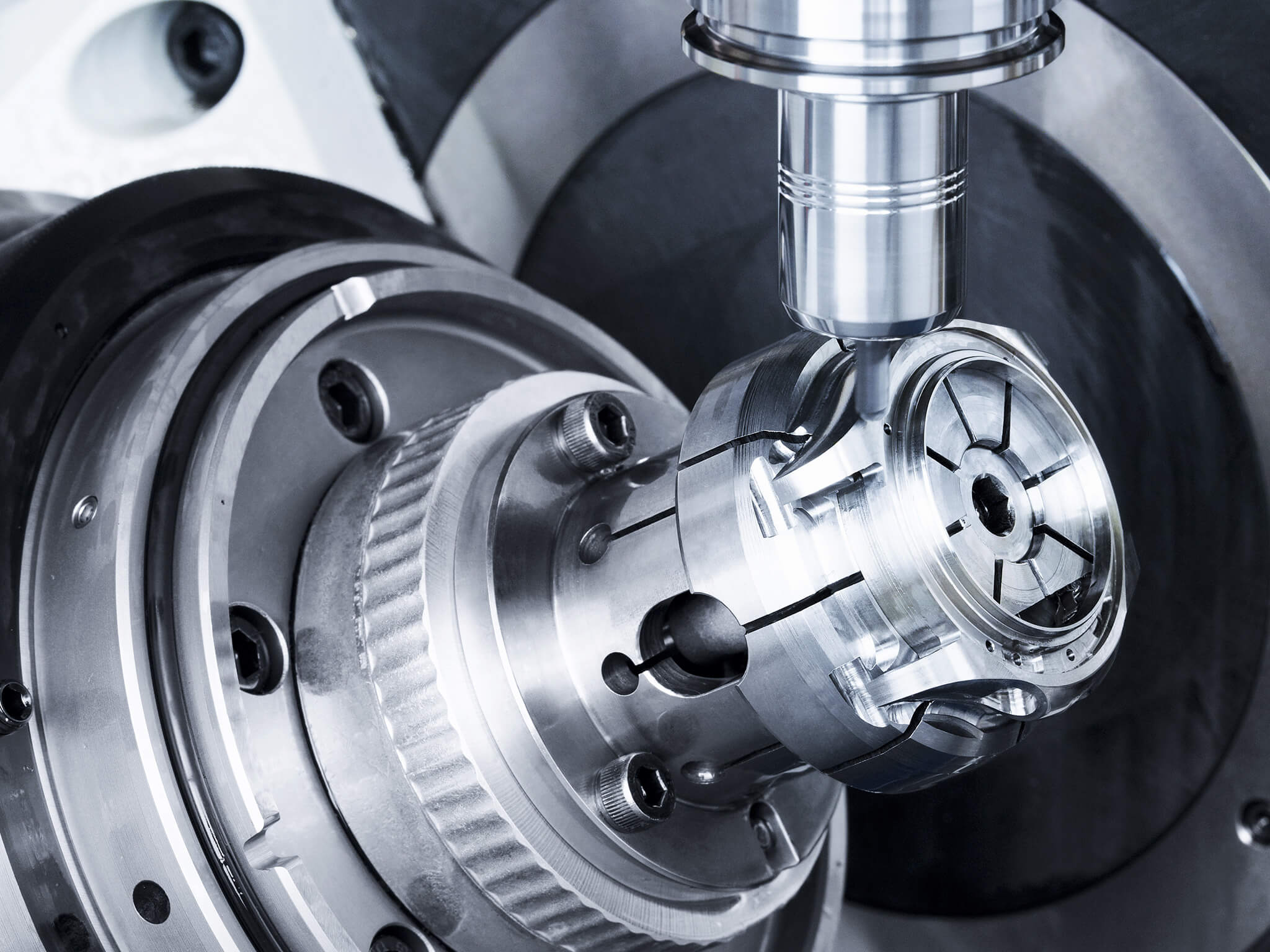

Die seit 2014 angebotene 701S mit ihrer Parallelkinematik und Delta-Architektur arbeitet durch Interpolation im Submikrometer-Präzisionsbereich. Ihr Erscheinen fand auf dem Markt großen Widerhall, denn als komplette und robuste Lösung für die Welt der Uhren sorgte Sie für Schlagzeilen. Ihre außergewöhnlichen Ergebnisse bei der Bearbeitung von Uhrwerksteilen, insbesondere von Platinen und Brücken, haben beeindruckt und überraschen auch heute noch.

Die 308S2 wurde auf der Baselworld 2017 als Schweizer Premiere vorgestellt. Als Weiterentwicklung der 308 für zahntechnische Anwendungen bietet auch diese neue Version beste Willemin-Macodel-Qualitäten in ultrakompaktem Design für die Herstellung polyedrischer Uhrenteile, zum Beispiel von Ausstattungsteilen. Aber nicht nur das.

Das gesamte Potenzial der 701S

Topleistung im Vorder-/Rückseiten-Bearbeitungsmodus

Drei Jahre lang haben wir vor der Einführung dieser revolutionären Lösung insbesondere mit den ersten Kunden und Werkzeuglieferanten Hand in Hand gearbeitet, um die Kombination Werkzeug-Werkstoff und die Bearbeitungsmöglichkeiten zu optimieren. Denis Jeannerat erinnert sich: „Wir haben die ersten Maschinen bewusst auf dem lokalen Markt verkauft, denn so konnten wir die Entwicklung kundenspezifischer Lösungen für die Uhrenindustrie rationeller gestalten“.

Das Ergebnis: Die Maschine ist mit einer Wendevorrichtung ausgestattet, die eine beidseitige Bearbeitung von Platinen und Brücken mit einer Repositioniergenauigkeit im Mikrometerbereich ermöglicht! Eine hintere Stütz- und Vakuumvorrichtung ermöglicht die Bearbeitung und Konturenschneiden von als besonders schwierig bekannten Kleinteilen, die in Bereichen eingespannt werden, die nicht zum Fertigteil gehören. Sie bietet zusätzlich die Möglichkeit, Bearbeitungsvorgänge auf der Schnittfläche auszuführen. „Alle Komponenten des Uhrwerks, wie Platinen und Brücken, können aus einem einzigen Rohling gefertigt werden“, erklärt Patrick Haegeli.

Werkzeuge, die der Aufgabe gewachsen sind

Innovationen erfolgen oft in Sprüngen, und Werkzeuge spielen eine Hauptrolle, wenn der Benutzer die Möglichkeiten des 701S im vollen Umfang nutzen möchte. Mehrere Werkzeughersteller haben mit unseren Spezialisten zusammengearbeitet, um die Vorteile der Delta-Kinematik für die herausragende Dynamik und Bahnkontrolle der 701S zu maximieren.

Heute bieten diese Partner Werkzeuge an, die perfekt auf die spezifischen Leistungen der 701S abgestimmt sind. Auf die Frage nach einer möglichen Empfindlichkeit bestimmter Werkzeuge lässt der Leiter Forschung und Entwicklung keinen Zweifel: „Wir haben Werkzeuge mit einem Durchmesser von 2 Zehntel Millimetern unter extremen Bedingungen eingesetzt. Uns ist noch nie eines davon gebrochen.“ Und das ist nicht alles, denn der Verschleiß neuer Werkzeuge in schwer bearbeitbaren Werkstoffen ist im Vergleich zu Standardwerkzeugen deutlich geringer, und dies bei gesteigerter Qualität und Produktivität!

Alte Gewohnheiten über den Haufen geworfen

Mit ihrem invertierten Bearbeitungskonzept und der Interpolationsbearbeitung hat die 701S von Anfang an die traditionellen Vorstellungen von Produktionsmanagement und Fertigungsmethoden erschüttert. Ihre beispiellose Flexibilität ermöglicht es, Teile in Kleinstserien herzustellen, um auf jede Anforderung die richtige Antwort zu finden. Denis Jeannerat führt aus: „In der Grundausstattung ist die Maschine mit einem Rohlingmagazin mit 12 bis 14 Plätzen ausgestattet. Aber wir bieten zum Beispiel insbesondere für mittlere und große Serien auch Roboterlösungen mit einer viel größeren Arbeitsreserve an, sowie diverse Vorrichtungen für die Voreinstellung, das Entgraten, die Reinigung, die Kontrolle usw.“

Hier stellt sich eine Frage: die Präzision der Bearbeitungsmaschine ist höher als die herkömmlicher industrieller Messlösungen auf dem Markt, wie kann man da Teile rationell vermessen? „701S ist für die gesamte Produktionskette Anlass, sich selbst zu hinterfragen und neue Lösungen anzubieten. Und glauben Sie mir, dafür gibt es auf dem Markt einen echten Bedarf“, sagt der Leiter Forschung und Entwicklung.

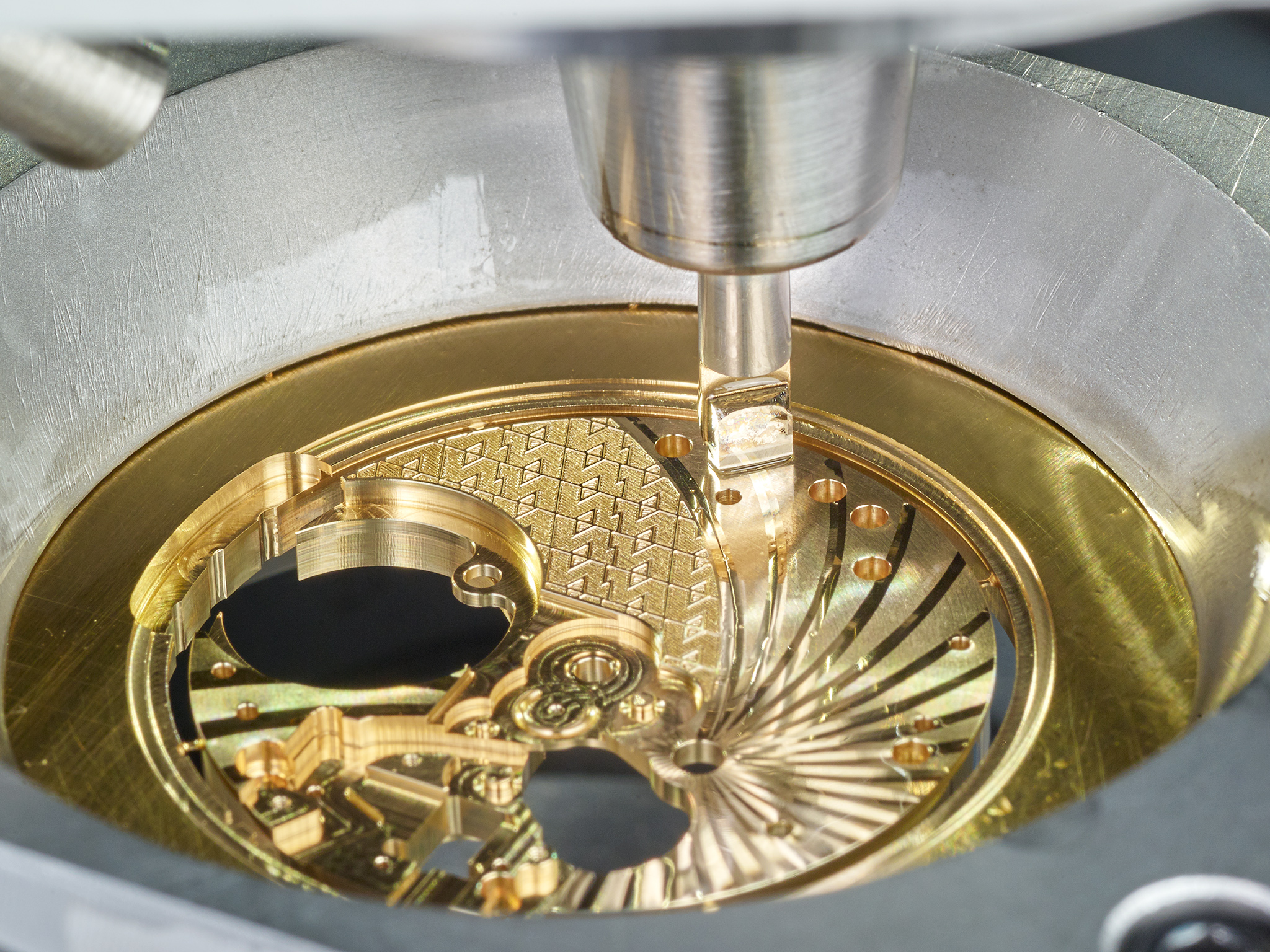

Die neue 308S2, klein aber…

Titanische Leistung auf etwas mehr als 1m2

Trotz einer Breite von nur 800 Millimetern und einer minimalen Stellfläche überrascht die 308S2 mit ihrem großen Arbeitsvolumen und der hervorragenden Zugänglichkeit des Bearbeitungsbereichs. „Der Bediener hat eine ausgezeichnete Sicht, ganz nah an seinem Arbeitsbereich“, sagt Jeannerat.

Die in der neuen Designsprache von Willemin-Macodel gestaltet Maschine integriert alle notwendigen Peripheriegeräte in ihrem Gehäuse. „Mit dem neuen Design können wir die Nutzererfahrung bei Bearbeitung, Ergonomie, Zugänglichkeit und Wartung deutlich verbessern“, sagt Kohler. Die Einbeziehung des Designs schon bei der Grundauslegung hat es dem Unternehmen zudem ermöglicht, Rationalisierungs- und Kostenvorteile zu nutzen.

Eine galaktische Qualität, ein Preis, der nicht abhebt

Diese neue Version der 308S sollte die perfekte Antwort auf die Anforderungen der Uhrenindustrie werden. Unsere Ingenieure haben daher ihr Konzept grundlegend geändert, und die heute vorgestellte Maschine ist deshalb von Grund auf neu. Ausgestattet mit Maßstäben, Direktantrieben, einer neuen Spindel mit 60.000 min-1 und einer B-Achse mit sehr großem Schwenkbereich, bietet dieses Fünf-Achsen-Bearbeitungszentrum Bearbeitungskapazitäten und eine Präzision, die sonst nur wesentlich teurere Maschinen bieten.

Herr Haegeli betont: „Wir haben bei der Entwicklung keine Kompromisse gemacht. Wir haben hochmoderne technologische Lösungen integriert und daraus ein stimmiges Ganzes entwickelt, das mit seiner Präzision im Mikrometerbereich genau dem Bedarf der Uhrenindustrie entspricht. Obwohl nicht so „revolutionär“ wie die 701S, hat dieses neue kleine Juwel Maßstäbe gesetzt, denn während Ihrer Entwicklung und Industrialisierung wurde jede Komponente von Grund auf neu bedacht. Eine optimale Lösung, sowohl in Bezug auf Leistung als auch Preis.

Ein „Spindel-Teilapparat“ der Spitzenklasse

In der Entwicklungsphase haben unsere Ingenieure darauf geachtet, die Werkzeugspitze so nah wie möglich an der Drehachse zu positionieren, um die Nachlaufbewegungen zu minimieren und eine maximale Präzision zu gewährleisten. Die B-Achse hat einen großen Schwenkbereich und lässt sich in Kombination mit der Drehung der C-Achse sehr flexibel einsetzen. Für eine optimale Gesamtleistung der Maschine haben wir eine neue Spindel mit 60.000 min-1 entwickelt.

Mit ihrer HSK 32-Schnittstelle ermöglicht sie alle Arbeitsschritte, die für die Herstellung von Uhrenteilen, dem Uhrwerk, Ausstattungsteilen und zum Beispiel für die Vorbereitung zum Fassen erforderlich sind. Es ist uns sogar gelungen, bis zu 4000 min-1 alle Drehfunktionen auf der C-Achse zu integrieren, um so viele Bearbeitungsschritte

wie möglich mit einer Einspannung ausführen zu können“, sagt Haegeli abschließend.

Inspiriert von der Praxis

Wenn diese beiden Lösungen so unterschiedlich sind, dann deshalb, weil sie entsprechend dem und für den Marktbedarf entwickelt wurden. Bei diesem Thema sind sich alle Verantwortlichen einig: „Die Morphologie der zu fertigenden Teile bestimmt die Konstruktion der Maschinen.“ Und dieser Ansatz führt immer weiter. Die Optimierung der Produktionsprozesse veranlasst die Hersteller, enger mit den Anbietern von Lösungen vor und nach der Produktionskette zusammenzuarbeiten.

„Wir sind immer weniger Maschinenhersteller und immer mehr Lösungsintegratoren“, fasst das Mitglied der Geschäftsleitung zusammen. Das Know-how von Willemin-Macodel im Uhrenmarkt in Verbindung mit seiner Erfahrung ermöglicht es dem Unternehmen, echte „schlüsselfertige“ Lösungen anzubieten: entwickelt, um allen Anforderungen gerecht zu werden.

solution finder

solution finder